DUYNIE MAAKT VAN RESTSTROMEN VOEDINGSMIDDELEN VOOR MENS EN DIER

“DE BANDSTOMER VAN FOODEQ DRAAIT AL SINDS 2018 PROBLEEMLOOS 24/7 PRODUCTIE!”

Toen in 2018 in Cuijk de fabriek van Duynie werd gebouwd, is FoodeQ Engineering geselecteerd als leverancier voor de bandstomer. Project Engineer Kiran Pritipalsingh was nog maar net aan boord bij FoodeQ en tekende mee aan het ontwerp. Ook de uiteindelijke oplevering is door hem verzorgd. “Het was een prestigeproject voor ons, want het was op dat moment een van de eerste echt hele grote die we als FoodeQ Engineering volledig in eigen beheer hadden ontwikkeld.” We leven nu ruim 7 jaar later en de bandstomer draait nog altijd naar volle tevredenheid.

Jos Pluk is sinds medio 2024 Hoofd Technische Dienst bij Duynie en hij is uitermate te spreken over de zeer goed presterende bandstomer. “Het is het hart van onze productielijn waarop we volcontinu wortelen verwerken.”

Tweemaal per jaar doen de specialisten van FoodeQ een grondige machine-inspectie. Service Manager Oskar Baldyga zegt hierover: “Preventief onderhoud voorkomt eventuele problemen, omdat we op deze manier tijdig actie kunnen ondernemen. Voor Duynie is dit een absolute must omdat ze zich geen ongewenste stilstand kunnen permitteren.”

FoodeQ levert niet alleen het equipment, maar doet ook het onderhoudswerk

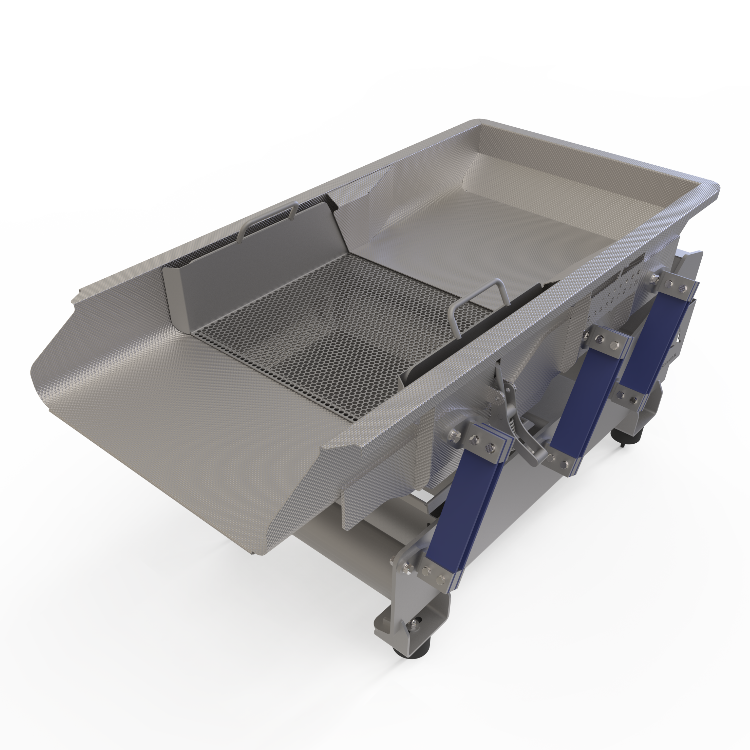

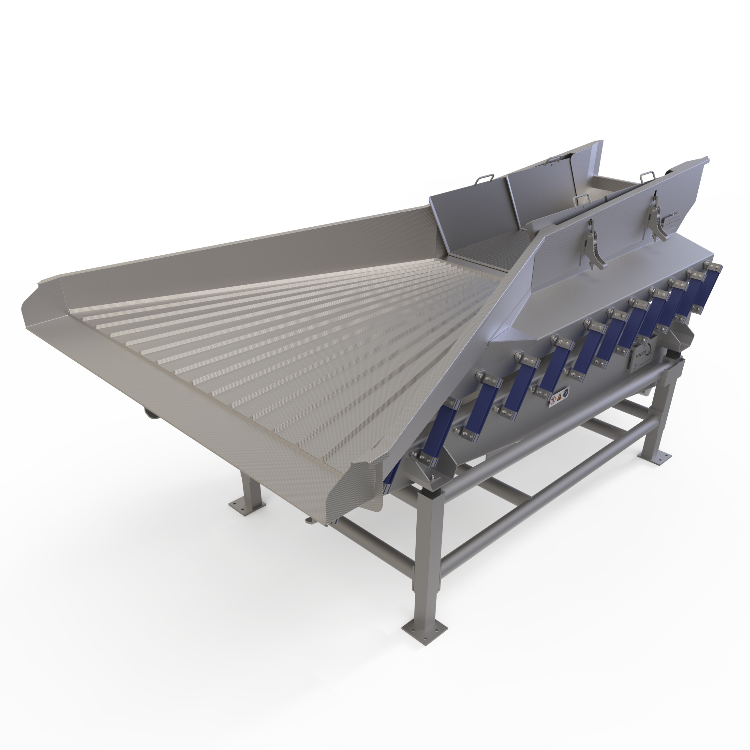

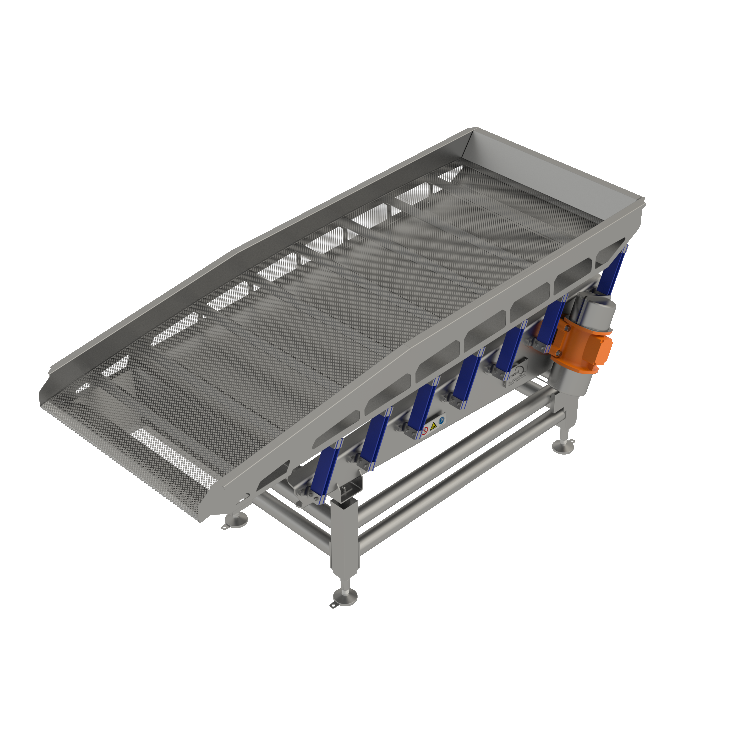

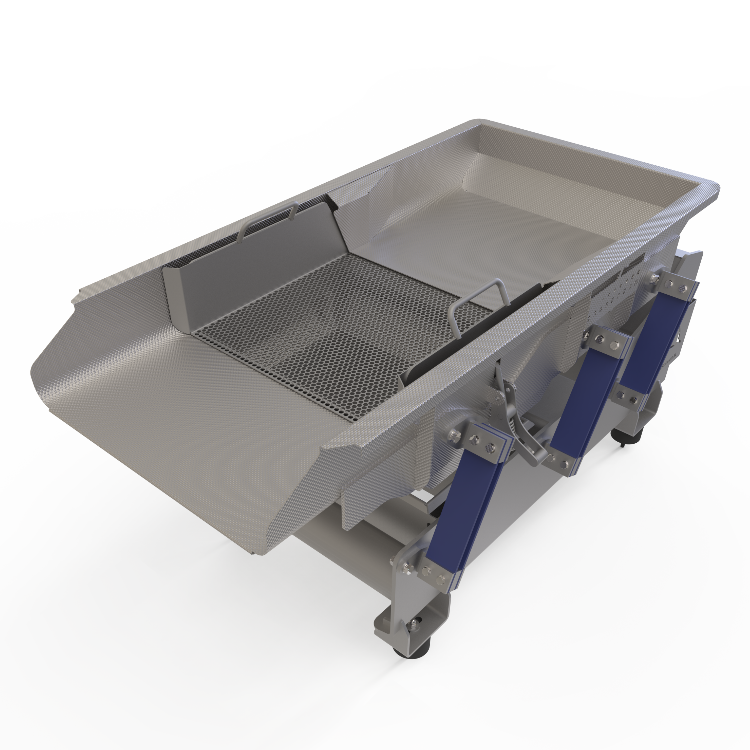

Het reguliere onderhoud van het complete machinepark, inclusief kleine modificaties, doet het team van Jos Pluk veelal zelf. “Recentelijk hadden we een triller die niet in balans was. Dan kunnen we Oskar vragen om iemand langs te sturen en dat zou hij ook zeker hebben gedaan, maar ditmaal hebben ze met videobellen op afstand de diagnose kunnen stellen. Met spoed is er daarna een nieuw verenpakket geleverd dat wij zelf hebben vervangen. Dat bespaart een hoop tijd en geld en het bevestigt eens te meer dat ze bij FoodeQ snel kunnen schakelen én kennis hebben van onze business en machines.” Ook in het voortraject wordt gebruik gemaakt van apparatuur van FoodeQ. “Dan moet je denken aan de snijlijn, het sorteren en diverse transporttrillers. Zonder FoodeQ staat hier alles stil,” zegt hij lachend, “maar dankzij FoodeQ draait alles hier 24/7 door. Voorheen deden ze tweemaal per jaar de inspectie en kwamen met een aanbevelingsrapport. Het was aan ons om de lijst af te werken, maar we laten nu ook het onderhoudswerk door FoodeQ uitvoeren. Dat gold sowieso al voor de bandstomer, maar tegenwoordig dus ook voor alle andere apparatuur die we van FoodeQ hebben staan, want triltechniek is toch een vak apart.”

Duynie is marktleider in het duurzaam verwerken van co-producten

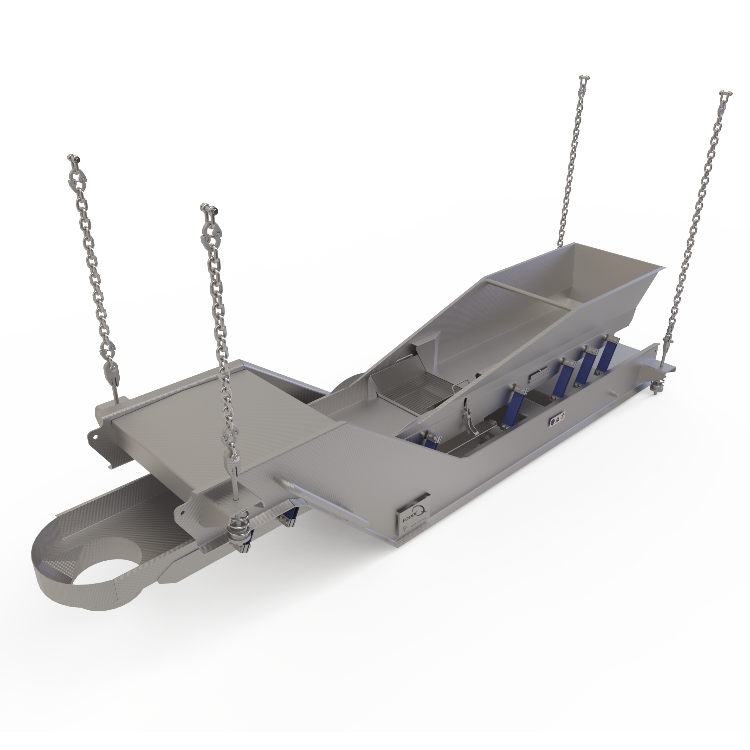

De co-producten – allerhande soorten wortelen – komen bij Duynie in Cuijk in bulk binnen en worden tot blokjes versneden waarna ze de bandstomer (met een invoerbreedte van 2.700 millimeter) in gaan. “Op deze productielijn verwerken we 4 ton aan wortelen per uur en dat doen we 24 uur per dag en zeven dagen per week. Na het stoomproces worden de wortelen gedroogd en in de gewenste vorm geleverd aan de bekende voedingsmiddelen- en diervoederproducenten.”

Duynie helpt de wereld bij de transitie naar een circulaire agri-industrie door optimale benutting van grondstoffen en door de ecologische impact te verkleinen. Duynie is actief in 20 landen en verwerkt jaarlijks meer dan 6,5 miljoen ton aan nevenstromen. “Wij zorgen ervoor dat de co-producten uit de voedingsmiddelen-, dranken- en biobrandstofindustrie optimaal verwaard worden tot hoogwaardige ingrediënten voor veevoer, (huisdieren)voeding, technische toepassingen en energiemarkten”, verklaart Brand Communications Specialist Suzanne Benders. De officiële definitie van een co-product is een reststroom die niet geschikt is voor menselijke consumptie, maar nog zeer waardevol in andere toepassingen. “Maar wortels die niet in het supermarktschap komen omdat ze niet de juiste vorm of formaat hebben, zijn natuurlijk nog prima bruikbaar en worden dus ook door ons verwerkt. Zo gaan we de verspilling tegen.”

De bandstomer wordt voorzien van extra inspectieluiken

“Voortschrijdend inzicht en praktijkervaring maken dat we momenteel achter de schermen druk bezig zijn voor Duynie,” vertelt Piet Oostdijk. Hij is als relatiemanager het vaste aanspreekpunt voor Jos Pluk en zijn collega’s. “Jos heeft aangegeven dat ze de wens hebben om de bandstomer uit te rusten met extra inspectieluiken. Elke maandagochtend doen ze een deep clean. Dan wordt de bandstomer volledig gereinigd om daarna weer een week volcontinu te draaien. Die extra inspectieluiken zorgen straks voor een betere toegankelijkheid en maken dat er sneller weer productie kan worden gedraaid en dat is winst.”

Waarom investeren in een machine van 7 jaar oud, is die inmiddels niet al langzaam afgeschreven? “Het toenmalige ontwerp was zijn tijd ver vooruit en deze bandstomer kan makkelijk nog jaren me, dus ik zou liever spreken over 7 jaar jong,” reageert Jos Pluk.

Sparren met een partner met kennis van zaken

Het idee voor de extra luiken kwam vanuit het team van Jos Pluk. “Maar met een idee alleen ben je er niet. FoodeQ weet dat voor ons te vertalen naar een passende oplossing en waakt ervoor dat het ook nog eens voldoet aan alle CE-richtlijnen en voedselveiligheidseisen. Het is voor ons een partner waar we op kunnen bouwen. Recentelijk hebben we hier een lijn geoptimaliseerd waarin ook veel componenten van andere leveranciers staan opgesteld. We hebben FoodeQ gevraagd het project te coördineren. Ze hebben in het voortraject de ideale opstelling met ons doorgesproken, alle tekeningen en P&ID’s gemaakt, de werkvoorbereiding voor hun rekening genomen en de planning bewaakt. FoodeQ is een dijk van een sparringpartner voor ons.”

NL

NL

en

en  de

de