INTERSNACK SETZT AUF SPITZENQUALITÄT UND UMRÜSTFLEXIBILITÄT

Fast jeder hat einige Produkte von Intersnack zu Hause – von Erdnussbutter und verpackten Nüssen (unter Private Labels) bis hin zu bekannten Eigenmarken wie POM-BÄR und Chio Heartbreakers. Vor der Produktion werden die Nüsse in zwei von FoodeQ gelieferten Sortierlinien gereinigt, sodass alle Unregelmäßigkeiten aus dem Produktstrom entfernt werden.

Intersnack Group hat Niederlassungen in ganz Europa, darunter mehrere in den Niederlanden. Am Produktionsstandort in Doetinchem werden hauptsächlich Nüsse verarbeitet. Diese kommen aus der ganzen Welt über den Hafen von Rotterdam an. Es handelt sich um Zehntausende von Paletten mit Big Bags voller Nüsse, die zunächst von Intersnack gereinigt werden, bevor sie weiterverarbeitet werden.

“Wir produzieren, verpacken und verkaufen an Einzelhändler und liefern zudem Halbfertigprodukte an die Lebensmittelindustrie,” erklärt Senior Project Engineer Gerard Memelink. “Doch bevor wir mit der Verarbeitung beginnen, müssen sämtliche Verunreinigungen entfernt werden wie Schalenreste, Erde und Steine, aber auch Zigarettenstummel, Plastik, Glas usw.”

Altbewährtes

Als Gerard Memelink im Januar 2023 bei Intersnack begann, wurde die Nussreinigung noch mit einer älteren Linie in Doetinchem durchgeführt. “Diese war jedoch reif für den Austausch, also ein spannendes Projekt. Ich habe zuvor 32 Jahre bei einem großen Kartoffelverarbeiter gearbeitet und kannte daher Marinus de Bruijn und Jaco van der Jagt bereits. Das Gleiche gilt für John Luxon mit dem ich seit etwa 20 Jahren hervorragend zusammenarbeite. Diese Kooperation war stets äußerst zufriedenstellend. Sie liefern Qualität und kennen die Lebensmittelbranche wie kein anderer. Deshalb habe ich sie gebeten, auch hier mitzudenken. Ein wesentlicher Bestandteil der Lösung ist schließlich die Vibrationsfördertechnik und auf diesem Gebiet hat FoodeQ sich längst bewährt.”

Dieses Produkt neigt zur Anhaftung, aber es gibt eine einzigartige Lösung

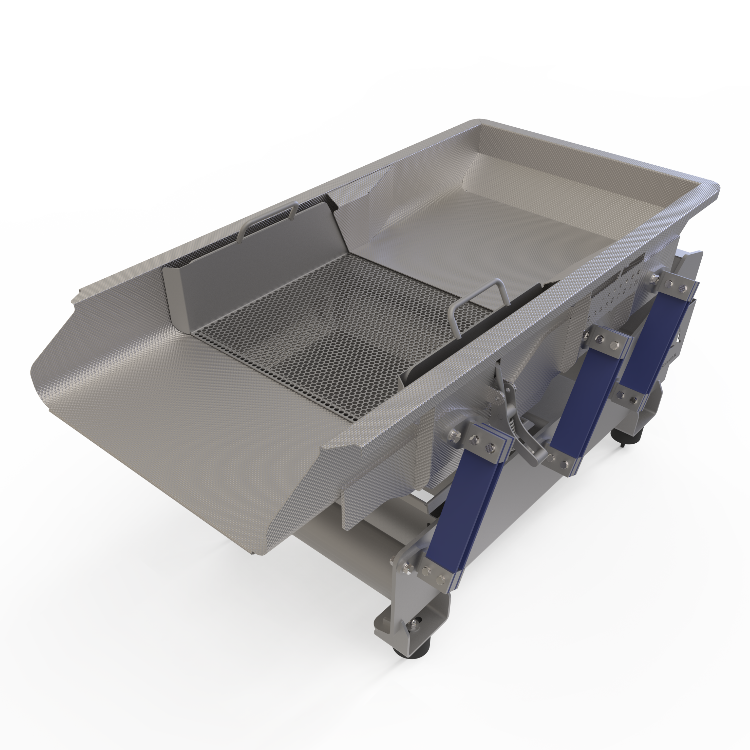

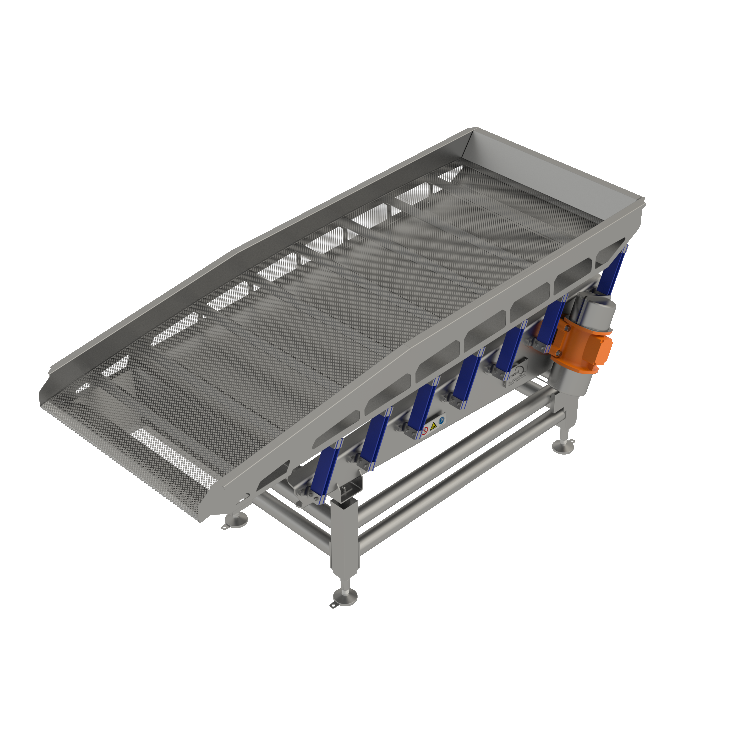

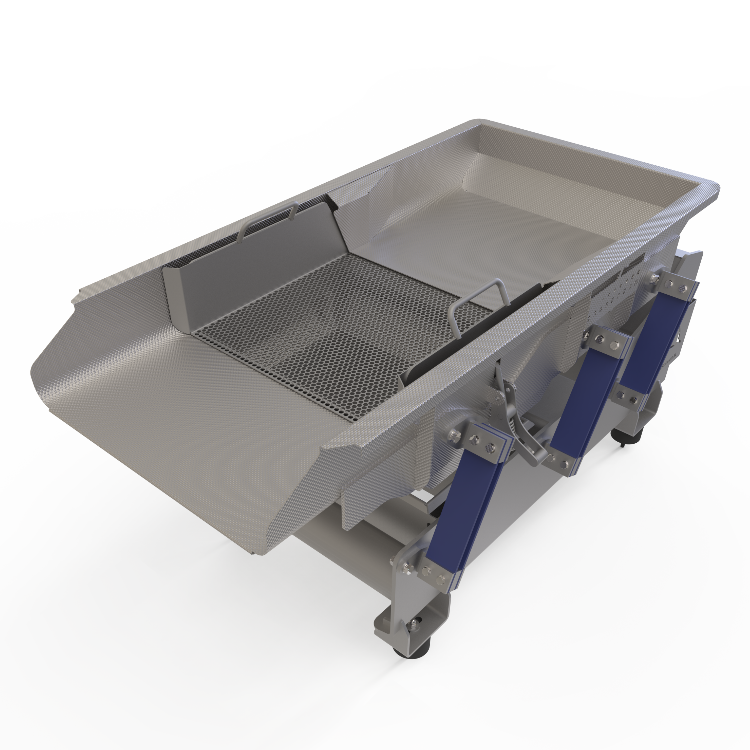

John Luxon: “Basierend auf den ermittelten Anforderungen und Wünschen haben wir ein Design erstellt und die Detailzeichnungen ausgearbeitet. Diese haben wir gemeinsam überprüft und weiterentwickelt.” Gerard ergänzt: “Wir wollten eine Lösung die uns für viele Jahre voranbringt. Wir verarbeiten große Mengen an Cashewkernen, Mandeln, Haselnüssen usw. Alles auf denselben Linien. Dabei handelt es sich um verschiedene Allergene, sodass die Linie zu 100 % sauber sein muss bevor ein anderes Produkt darüberlaufen kann. Wenn man jedoch erst stundenlang reinigen muss, erreicht man niemals die gewünschten Produktionsmengen. Nüsse hinterlassen normalerweise hartnäckige Rückstände die leicht anhaften. Diese müssen manuell entfernt werden, denn mit einem Hochdruckreiniger würde Wasser in den Prozess gelangen und das ist bei diesen Produkten sicher nicht gewünscht. Deshalb haben wir das Edelstahl das mit dem Produkt in Kontakt kommt, mit einer revolutionären neuen Behandlungsmethode amorphisieren lassen. Dies führt zu einer glatten Oberfläche die wasser- und schmutzabweisend ist, wodurch nahezu keine Rückstände haften bleiben und die Reinigung deutlich weniger Zeit kostet. Die Anschaffungskosten sind zwar höher, aber diese Investition amortisiert sich schnell da die Umrüstzeit erheblich verkürzt wird.”

“Ein großes Projekt wie dieses erfordert eine optimale Zusammenarbeit”

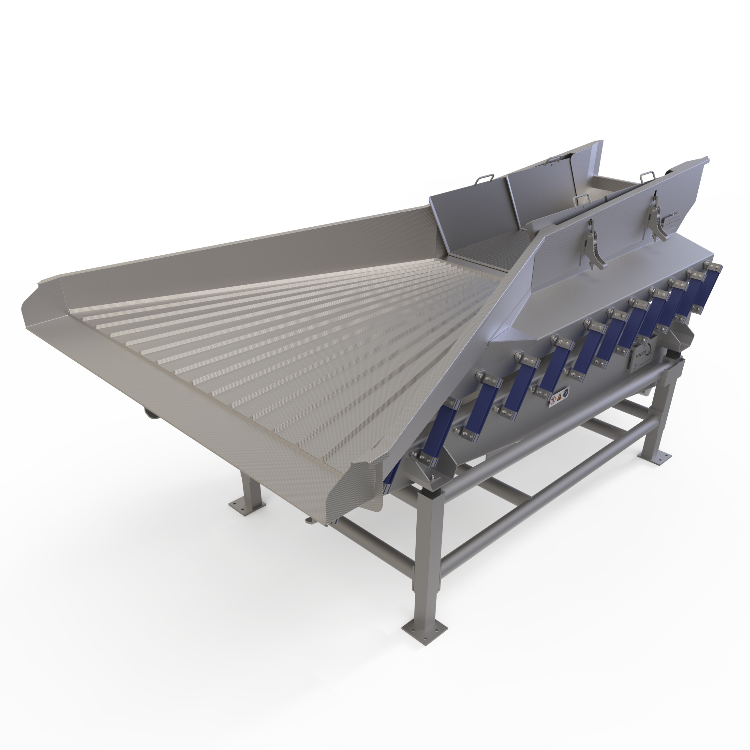

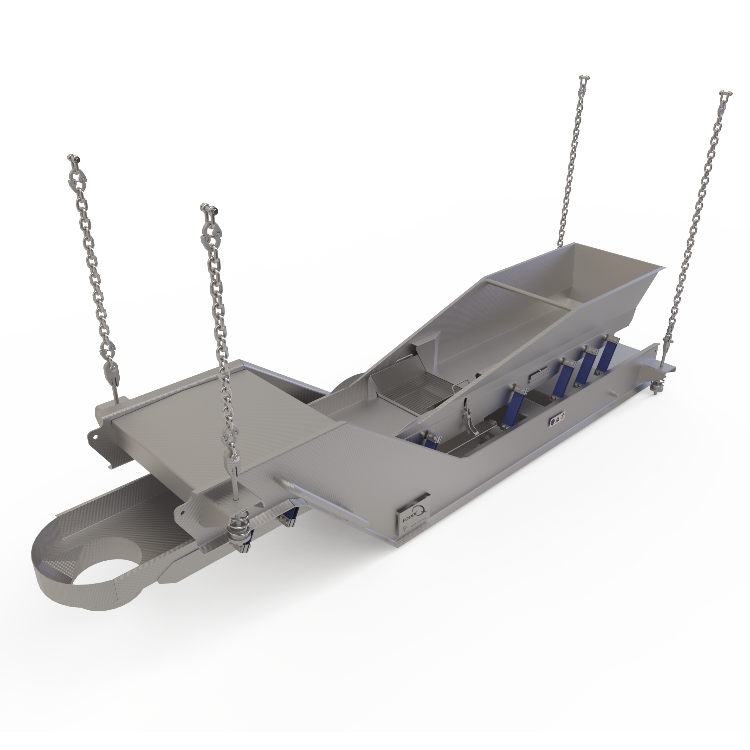

Die veraltete Reinigungsanlage in Doetinchem wurde stillgelegt und die beiden neuen Sortierlinien wurden Anfang 2025 von den Technikern von FoodeQ in Zevenaar geliefert und getestet. Seit Mitte Februar laufen die Linien nun auf voller Kapazität. Die Produkte werden in großen Mengen auf die Linie gegeben, und durch Siebe und Vibrationsförderung wird der Großteil der Verunreinigungen entfernt. Leichte Materialien wie Blätter werden abgesaugt. Weiter entlang der Linie erfolgt als abschließende Kontrolle eine optische Sortierung mittels Röntgenstrahlung.

“Der vordere Teil der Linie wurde von FoodeQ entwickelt und geliefert. Letztendlich haben sie die gesamte Linie hier installiert, einschließlich der Komponenten die wir von anderen spezialisierten Partnern bezogen haben. Da merkt man dass FoodeQ es gewohnt ist solche Projekte schlüsselfertig zu übernehmen. Es ist beeindruckend zu sehen, zwei Linien mit je 20 x 8 Metern und 12 Metern Höhe. Ein solches Projekt gelingt nur durch optimale Zusammenarbeit und das hat FoodeQ bestens verstanden.”

DE

DE

en

en  nl

nl